Business Unit: Project & Innovation Management

La famiglia Arnoldi da sempre è impegnata nella ricerca e valorizzazione di soluzioni innovative, nei vari campi in cui opera, fondando la propria strategia sui seguenti pilastri:

- della innovazione: visione anticipata delle future necessità, sostegno della ricerca, dello sviluppo e dell’innovazione scientifica e tecnologica, equilibrio fra risultati a breve (goals) a lungo termine (values);

- della sostenibilità: il rispetto dell’ambiente, lo sviluppo economico e l’attenzione agli aspetti sociali.

Anche nell’edilizia ha individuato, brevettato, prodotto e commercializzato soluzioni leggere e isolanti per favorire la sicurezza antisismica degli edifici, unita al risparmio energetico, partecipando alla realizzazione di edifici in grado di garantire tecnologia, comfort, sicurezza e design.

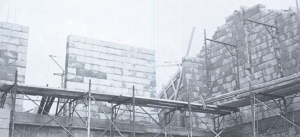

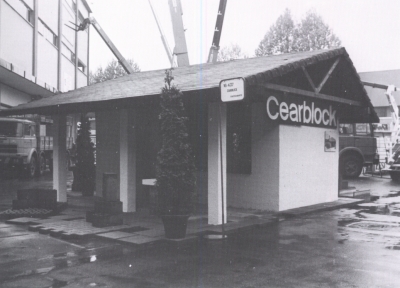

Start-up: CearBlock

Anni: 1977-1982

SPM: Dott. Arch. Emilio Arnoldi – Brevetto: Geom. Luigi Arnoldi

Sistema edilizio a incastro senza malta

Il modular block brevettato era un elemento modulare ad incastro cavo, ad alta flessibilità d’impiego, atto alla realizzazione di pareti portanti per costruzioni civili, industriali ed agricole, da porre in opera a secco, senza impiego di malta.

L’elemento è infatti assemblabile in virtù degli incastri a componibilità totale e permette perciò l’impiego di manodopera non specializzata con un’altissima produttività oraria.

Può essere prodotto in vari tipi di materiale con caratteristiche di solidità e coibentazione termoacustica, in argilla, pomice, inerti tradizionali premiscelati.

Il modulo base è 12×12 cm e permette la realizzazione di murature con spessori da 12, 24, 36 e 48 cm.

Il vincolo per il progettista è minimo e si quantifica in circa 6 cm. La muratura a secco che si ottiene con i blocchi ad incastro è staticamente resistente a sollecitazioni in tutte le direzioni pari al peso della costruzione stessa.

Le cavità interne degli elementi costituiscono una casseratura pronta, atta a ricevere l’armatura metallica ed il calcestruzzo per la formazione di pilastri portanti, aventi sezione di 16×16 cm, per strutture normalmente sollecitate oppure antisismiche.

Le suddette cavità (16×16 cm) hanno una costante ricorrenza ogni 24 cm e costituiscono inoltre un ideale alloggiamento per tutte le tubazioni normalmente necessarie per la realizzazione degli impianti idrico sanitario, elettrico, telefonico e di ventilazione.

Per costruzioni che non superano l’altezza di un piano non sarebbero necessarie misure di irrigidimento ulteriori oltre all’intonaco ma per maggiore sicurezza è consigliabile il riempimento con calcestruzzo di almeno ogni m 1.50-2.00, di una delle cavità verticali di cm 16×16 che si formano automaticamente durante la costruzione della muratura.

In questa fase di irrigidimento si dovrebbero scegliere le cavità in corrispondenza degli angoli e delle spalle delle aperture.

In caso di sollecitazioni maggiori e per costruzioni multipiano si può ricorrere ad una frequenza di irrigidimento della struttura che deve naturalmente essere armata con gabbie di ferro dimensionato, secondo l’esigenza del calcolo.

Si possono ottenere così murature, a settori armati, relativamente leggere che possono essere considerate una delle migliori soluzioni antisismiche.

Pesi a mq per murature da 24 cm di spessore:

- 270 kg/mq con inerti normali

- 167 kg/mq con inerti isolanti

In ogni caso si può affermare che con gli elementi modulari, prodotti con inerti tradizionali o leggeri che presentano alle prove di schiacciamento resistenze superiori alle norme, si possono costruire case di civile abitazione fino a 4 piani senza l’ausilio di altre strutture portanti supplementari.

La meccanica della posa in opera risulta molto semplificata.

Infatti stabilito dall’assistente di cantiere il tracciato della pianta sulla fondazione, due operai possono rapidamente assemblare con perfetta messa a piombo, circa 20 mq di muratura da 24 cm oppure da 12 cm nell’arco di tempo di un’ora.

In questo valore è considerato e compreso anche il tempo per la preparazione del piano di partenza ed il getto dei pilastrini della struttura di irrigidimento.

Poiché la messa in opera degli elementi avviene a secco, si può operare per certi tipi di applicazione, anche con un solo operaio.

Ciclo di Vita del prodotto e dell’opera

L’origine naturale, unitamente ad un processo produttivo rispettoso dell’ambiente, e una lunga durabilità dell’edificio realizzato permette all’argilla espansa di essere un prodotto ecobiocompatibile e già dagli anni ’80 alla famiglia Arnoldi di essere tra i pionieri di quella che oggi è chiamata bioedilizia, progettando, realizzando prodotti da costruzione naturali e la loro applicazione in edifici che rispettano l’ambiente.

Seppur il brevetto prevedeva la possibilità di essere prodotto in vari tipi di materiale con caratteristiche di solidità e coibentazione termoacustica, in argilla, pomice, inerti tradizionali premiscelati, il Cearblock si è concentrato nella produzione di blocchi in argilla espansa.

Alla base della motivazione la Valutazione della Sostenibilità Ambientale e del ciclo di vita del prodotto.

L’argilla espansa è prodotta dall’argilla disponibile in abbondanza in natura; l’argilla viene scavata, sottoposta ad un ciclo di pre-trattamento, introdotta in particolari forni rotanti sino ad una temperatura di cottura pari a ca. 1200°C.

Questo processo industriale trasforma l’argilla in argilla espansa, aggregato naturale disponibile in varie granulometrie caratterizzato da un nucleo interno poroso (leggero ed isolante) racchiuso entro una scorza esterna clinkerizzata (compatta e resistente).

L’argilla viene estratta da cave presenti in prossimità degli stabilimenti di produzione, così da ridurre al minimo i costi di trasporto e le relative emissioni di CO2.

Da un metro cubo di argilla estratta nella coltivazione in cava si ottengono al termine del ciclo produttivo 5 metri cubi di argilla espansa, senza produrre rifiuti.

La produzione di elementi prefabbricati modulari era organizzata nel proprio stabilimento in alta brianz, con il tipico processo industriale produttivo utilizzando sistema di betonaggio, mescolazione e dosaggio degli inerti, per l’effettiva produzione di blocchi finiti a vibro compressione tipo Rask System.

Edifici realizzati con il sistema, garantiscono elevata qualità, durabilità ed efficienza energetica.

Dismissione e riuso

Alla fine del ciclo di vita, quando l’edificio o l’infrastruttura viene demolita, l’argilla epansa può essere riciclata o riusata mantenendo inalterate le proprie caratteristiche e prestazioni.

Caratteristiche essenziali del sistema

I blocchi ad incastro senza malta si montano a secco.

- si elimina il costo della malta

- si elimina il ponte termico della malta

- l’area di lavoro risulta sgombra da materiali imbrattanti e attrezzature varie

Rapidità di montaggio ed autoportanza

Con i blocchi ad incastro senza malta si ottengono dei valori produttivi di circa 20 mq all’ora con due operai anche non qualificati ed inoltre grazie alle caratteristiche di autoportanza del blocco, la necessità di una struttura portante realizzata a priori è eliminata nella maggior parte dei casi. Ricordiamo qui che con la muratura tradizionale gli standard produttivi non superano i 30 mq al giorno impegnando due operai, senza contare i tempi ed i costi realizzativi per pilastri portanti e le travi in C.A.

– resistenza alla compressione del blocco in argilla espansa: kg 180 cmq (costolatura)

– superficie di portanza del blocco SB 24/26: cmq 640

Ricordiamo che gli elementi modulari pesando da un minimo di kg 3,25 ad un massimo di kg 16 e pertanto risultano facilmente maneggiabili.

Sistema modulare

Partendo dall’elemento modulare 12×12 cm sono stati previsti tutti gli elementi necessari per realizzare murature di vario tipo, portanti e divisorie.

Eliminando la necessità del taglio dei blocchi sul cantiere, si riducono le possibilità di rotture e di sprechi di tempo che alterano i ritmi globali delle realizzazioni.

Isolamento termoacustico

La parete, realizzata a secco, costituisce una omogenea barriera isolante, senza punti deboli (come ad esempio il ponte termico costituito dalla malta), così che le caratteristiche isolanti del materiale normalmente usato per la produzione del nostro blocco restano integre. Inoltre le stesse proprietà sono ulteriormente esaltate se si riempiono le cavità verticali con materiale ad alto potenziale di isolamento come schiume poliuretaniche, polistirolo espanso, argilla espansa, in grossi granuli, cemento poroso, impasti di cemento con speciali materiali per coibentazione ecc, raggiungendo così dei valori elevatissimi di isolazione (fino a K=0,2). Tuttavia una muratura di 36 cm offre una resistenza termica pari a K=0,63.

Resistenza alla compressione

La resistenza alla compressione dei blocchi è garantita dalla composizione del calcestruzzo, confezionato con degli inerti selezionati. Il tenore del cemento, di circa 200 kg/mc, permette di ottenere una struttura resistente. Il controllo della resistenza viene effettuato periodicamente presso i nostri stabilimenti e saltuariamente presso i nostri istituti autorizzati. La resistenza media (vuoto per pieno) sulla superficie è superiore ai 50-60 kg/cmq. Questo valore è reale in quanto non è falsato dalla presenza della malta.

Flessibilità di impiego

Il sistema modulare con blocchi ad incastro senza malta, può essere impiegato con estremo vantaggio sia nella realizzazione di strutture impegnative come la costruzione di palazzine a più piani, sia nella realizzazione di strutture più semplici (villette singole o a schiera) o box per auto o un muretto per recinzione. Per quest’ultimo, se realizzato in blocco in calcestruzzo, essendo montato a secco elimina la costosa casseratura.

Utilizzo funzionale delle cavità dei blocchi

Permette il passaggio di cavi e tubi fino al diametro max di 16 cm.

Permette la realizzazione di pilastri portanti gettati in opera di cm 16×16 con una frequenza multipla di 24 cm di interasse e senza dover montare e smontare il cassero.

Limitato spessore dell’intonaco

Grazie alla perfezione degli elementi e all’allineamento degli stessi vincolato dalla presenza degli incastri, si ottengono pareti lisce tali da consentire l’applicazione di limitati spessori di intonaco con conseguente risparmio di materiale e di tempo.

Semplificazione montaggio serramenti

Le aperture predisposte per alloggiare i serramenti, oltre ad avere una perfezione di superficie e di spigoli, hanno delle misure esatte che consentono di porre in opera i telai con estrema rapidità e precisione me diante l’uso di chiodi a sparo, tasselli ad espansione, adesivi speciali ecc.

Integrabilità con altri sistemi costruttivi

In caso di particolari esigenze architettoniche, i blocchi modulari possono integrarsi ad altri materiali come strutture portanti in C.A. ed in acciaio, mattoni pieni o laterizi forati oppure pannellature per tamponamenti di vario tipo, elementi architettonici prefabbricati ed infine a rivestimenti come clincker, ceramica, intonaco plastico, ecc.

Alta produttività dell’impresa

La produttività dell’impresa costruttrice viene ad essere nettamente aumentata poiché il sistema, tagliando nettamente i tempi della costruzione, riduce drasticamente i tempi di impegno delle macchine e della mano d’opera sullo stesso cantiere.

Recupero da opere provvisorie e demolizione

L’evidente facilità nello smontaggio di una parete ed il conseguente recupero totale degli elementi, rende il sistema particolarmente adatto alla costruzione di opere provvisorie nei cantieri, nell’industria e nell’agricoltura.

Pulizia sul cantiere

Il valore di un cantiere pulito ed ordinato è di difficile quantificazione monetaria ma costituisce pur sempre un vantaggio di linearità operativa ed estetica.

Tecnologia, Comfort, Sicurezza e Design

arkytec | 360°- SPM oggi persegue la strada tracciata, impegnata nel settore con la elaborazione del disciplinare edilizialogica per costruire gli edifici del futuro.